自融性漆包線使用特性簡介

前言:

凡立水為漆包線圈固定最常使用之黏著劑,然其使用上極為費時且麻煩,需先滴著或浸泡凡立水後,再經由長時間之烘烤或曝曬方可固定成型。凡立水亦十分容易造成廠內環境不佳,導致惡臭及汙染等;若任其揮發於密閉空間中,待達到一定濃度後,具自燃之高危險性。傳統凡立水所採用之溶劑成份並不符合國際環保規範,被國際間禁止使用;目前雖已有符合法規之環保型凡立水,但使用上的不便性依然存在,且價格較為昂貴。為改善凡立水使用上的種種困擾,可選擇自融性漆包線,做為漆包線圈固定用之素材。

一、自融性漆包線之選擇

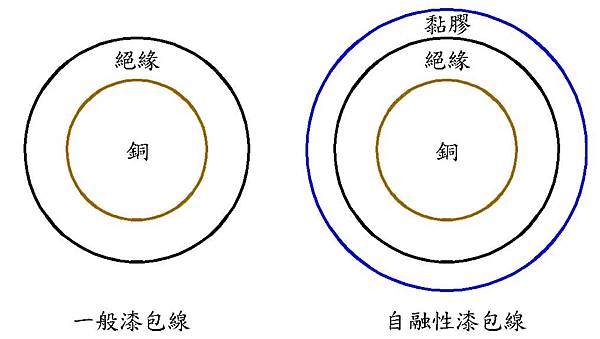

由圖一可知,自融性漆包線具有三層結構,分別為銅導體層、絕緣層與自融膠層,較傳統漆包線多了一層披附物。故於線種的選擇上,可約略分為兩類,各有其優缺點及需注意事項如下。

1.11.1 總外徑固定

如圖一所示,維持相同的總漆包線外徑,則可在不影響馬達槽滿率之條件下,採用自融性漆包線;然需注意漆包線間的層間絕緣效果,可能受到絕緣層變薄而有所降低,需於自融膠層與絕緣層厚度間做取捨。若捲繞圈數多時,則自融膠層可較薄,其總合之黏膠量足以固定漆包線,且層間絕緣亦較佳;若捲繞圈數少,則反之,可考慮需採用下列第二種選擇。

圖一:總外徑相同之自融性漆包線比較圖

1.21.2 絕緣層固定

圖二之自融性漆包線係於原有絕緣厚度,再加上一層自融膠,則層間絕緣強度仍可維持相同水準。然總外徑增加,將導致槽滿率上升,而產生耐壓不良及生產困難等疑慮。在可固定漆包線之前題下,應盡量降低自融膠層厚度。

圖二:絕緣外徑相同之自融性漆包線比較

二、黏著方式選擇

自融性漆包線具有三種黏著方式可供選擇,分別為溶劑、通電及熱風;其中溶劑可視為化學作用,而通電及熱風則為加熱固定法。以下將各別討論之。

2.1 溶劑式

可採用之溶劑為甲醇或酒精,與自融膠層接觸後,產生化學變化而具黏著性,待風乾後即可固定。若將漆包線圈浸泡於溶劑中,則需注意時間掌控,若超時則黏著層會溶解於溶劑中;若浸泡時間太短,則僅表面具黏著效果。現行製作方式皆於繞線時,將自融性漆包線先沾上溶劑,再立即捲繞成型固定;此一製程可減少溶劑無必要之揮發量,並避免自融膠溶解於溶劑中。

2.2 熱風式

由外部提供熱源使自融性漆包線之自融膠達到溶點,產生黏著效果。此一方法十分單純,大多使用熱風槍或烤箱製程,將溫度設於溶點溫度進行烘烤即可。

2.3 通電式

此一方式仍係藉由高溫使自融膠產生黏性,與熱風式較不同的部份為熱源是由銅導體處直接產生;透過輸入電流產生的導通損轉換為熱能,使線圈溫度直接加熱,可用較少的能量達到相同溫升之效果。

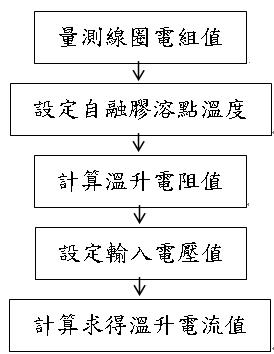

三、通電式黏著使用技巧

由上述可知,通電式乃是藉由輸入電壓,使線圈自行產生溫升效果;然而要輸入多大的電壓?何時會達到自融膠之溶點溫度?往往要經由反覆的實驗以獲得經驗結果。在此將介紹一種線圈溫度判斷方式,可藉由觀察電源供應器的電流變化,即可判斷漆包線是否已達到自融膠溶點溫度之技巧。

3.1 電阻值變化分析

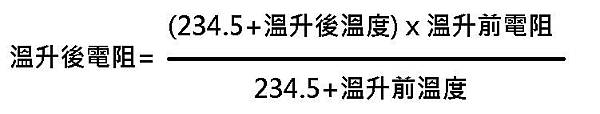

銅的絕對溫度為零下234.5度,意指此溫度時,銅導體之電阻值為零,再隨著溫度增加而電阻值依比例成長;說明銅導體電阻值與溫度間存在一線性關係,則可由此關係式推導銅導體溫升後之電阻值,其推導式(一)如下。

式(一)

式(一)

其溫度單位皆為℃,電阻單位為Ω。藉由公式(一)可輕易判斷溫升後之電阻值,如目前室溫為20度,線圈電阻值為100Ω,要將自融性漆包線升至180度以上,使自融膠達到溶點,則溫升後電阻值為162.87Ω。

3.2 輸入電壓選擇

輸入電壓之選擇,可依電源供應器之能力與生產時間進行規劃;於電源供應器之能力規格內,設定輸入電壓越高,則溫升所需時間越短,製作速度就越快;設定輸入電壓越低,則反之。

3.3 輸入電流變化結果

待溫升前後之電阻值已知,設定完成輸入電壓後,則可用公式(二)求得溫升前後之電流值。

式(二)

式(二)

其中I為電流值,單位為A;V為輸入電壓值,單位為V;R為電阻值,單位為Ω。如3.1所述之溫升前電阻為100Ω,溫升後電阻為162.87Ω;設定輸入電壓為100V,則由式(二)可求得初始電流為1A,隨時間及溫度持續增加至180度時,電阻值增加為162.87Ω,電流值則降為0.634A,此時即可將輸入電源關閉。

3.4 分析順序流程圖

圖三:溫升電流分析流程圖

四、實驗結果

由榮星電線所提供之自融性漆包線,經由名舜企業社協助製作,採用上述技巧以通電式固定漆包線圈後,成大馬達科技研究中心實驗檢測結果如下。

4.1 槽滿率測試

線材規格如表一所示,以馬達常用之2種漆包線為比較標準;自融線A為外加自融膠層之線材;自融線B為絕緣層較薄之線材;自融線C屬完成外徑為標準型之搭配。由此四種規格差異進行比較可證實,若槽滿率受到漆包線完成外徑增加而上升,則絕緣耐壓值會有某種程度之下降。

表一:線材規格特性比較表

|

項目 |

絕緣層厚度 mm |

自融層厚度 mm |

總成外徑 mm2 |

槽滿率 % |

耐壓值 KV |

|

標準 |

0.015 |

0 |

0.125 |

90 |

3 |

|

自融線A |

0.015 |

0.01 |

0.135 |

97.2 |

2.5 |

|

自融線B |

0.01 |

0.01 |

0.13 |

93.6 |

2.5 |

|

自融線C |

0.01 |

0.005 |

0.125 |

90 |

3 |

4.2 層間絕緣測試

由表二之面積比及面積差部份可明顯觀察到,自融線C係採用較薄之絕緣與自融層,導致其線圈特性與標準漆包線有明顯差異;但僅能表示此線材所捲繞之線圈電感值有差異性,並不代表無法使用。就電暈部份探討,其層間耐壓強度仍屬安全,並無線圈間跳電之情況產生,仍不需擔心短路燒毀之疑慮。

表二:層間絕緣測試數據

|

項目 |

測試電壓 V |

面積比 % |

面積差 % |

電暈數 |

電暈量 |

|

標準 |

2000 |

- |

- |

- |

- |

|

自融線A |

2000 |

0.6 |

3.2 |

0 |

0 |

|

自融線B |

2000 |

0.7 |

3.6 |

0 |

0 |

|

自融線C |

2000 |

32.3 |

66.4 |

0 |

0 |

4.3 固定效果

圖四為自融性漆包線固定後之實品,可觀察到在線圈最外側會有部份未黏著線段。採用較厚之自融膠層及加熱時間拉長皆可改善此一現象,但仍無法達到完全黏著效果;主因係最外側線圈緊密度不足,且直接與空氣接觸,導致溫度較低而影響黏著效果。

圖四:實品照片圖

五、結論

馬達線圈之固定具有提高產品良率、增加使用壽命、提升散熱效果及改善噪音等效果,然而最傳統的凡立水製程已逐漸需要淘汰及改良,不論係採用塑膠端蓋、塑膠包射及自融性漆包線皆為取代方案,此類新式方案往往提供更快更省成本之效益;然而相關使用經驗及技術仍有待業界共同努力研究,與大家共勉之。

作者群:榮星電線_邱守基、吳明璋、蔡如峰

名舜企業社_吳閎穩

路昌工業_吳建諭

留言列表

留言列表

{{ article.title }}

{{ article.title }}